Sin datos,

eres solo otra persona

con una opinión

Edwards Deming

Sin datos,

eres solo otra persona

con una opinión

Edwards Deming

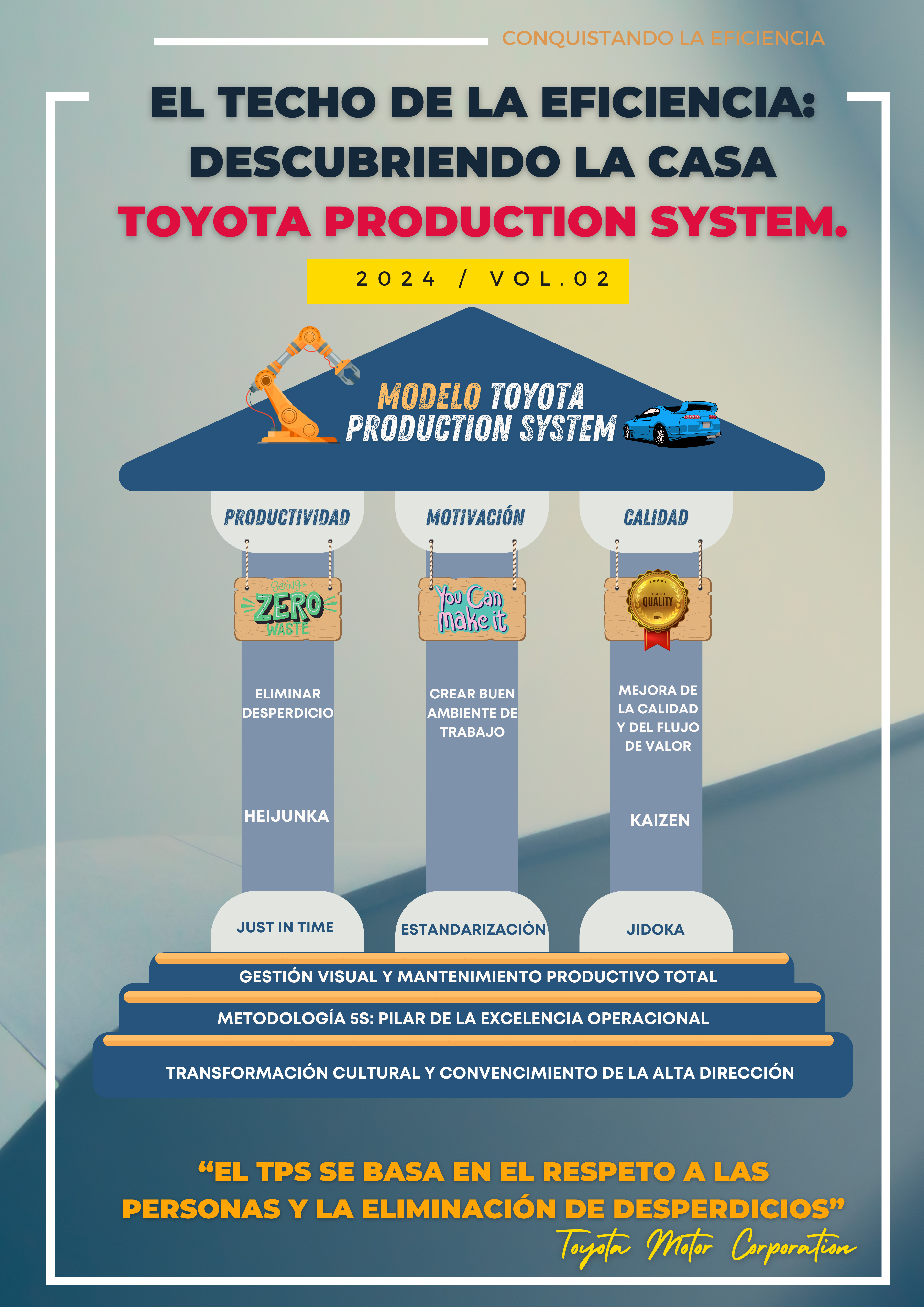

Cómo el Ciclo PDCA Transformó la Calidad en Japón: Guía Completa para la Mejora Continua.

Autor: admin

En los años 50, Japón estaba en plena reconstrucción tras la Segunda Guerra Mundial. Las fábricas japonesas, ansiosas por mejorar su calidad, encontraron en W. Edwards Deming un mentor clave. Deming, un experto en estadísticas, introdujo el ciclo PDCA, que rápidamente se convirtió en un pilar para la mejora continua. Su enfoque revolucionó la manufactura en Japón y más allá, estableciendo un estándar global para la calidad. 🚀🌟

Que significa PDCA

1. Plan (Planificar) 📋

Descripción: En esta etapa, el objetivo es identificar un problema o una oportunidad para mejorar y pensar en un plan para solucionarlo.

Acción Detallada:

- Identifica el Problema: ¿Qué no está funcionando bien?

Ejemplo: «Los flanes producidos en nuestra planta tienen una textura demasiado líquida, lo que está generando devoluciones por parte de los clientes.» - Analiza la Causa: ¿Por qué está pasando esto?

Ejemplo: «Podría deberse a un tiempo de cocción insuficiente o a una incorrecta proporción de los ingredientes.» - Define el Objetivo: ¿Qué quieres lograr?

Ejemplo: «Queremos que todos los flanes tengan una consistencia firme y cremosa, sin pérdida de calidad.» - Desarrolla un Plan: ¿Cómo vas a lograrlo?

Ejemplo: «Vamos a revisar y ajustar el tiempo de cocción y las proporciones de los ingredientes para mejorar la consistencia de los flanes.»

2. Do (Hacer) 🔧

Descripción: Ahora, prueba tu plan en una pequeña escala antes de hacerlo a gran escala para ver si realmente funciona.

Acción Detallada:

- Ejecuta el Plan: Lleva a cabo tu plan en un entorno controlado.

Ejemplo: «Prueba el nuevo tiempo de cocción y las proporciones de los ingredientes en un lote pequeño de flanes.» - Recoge Datos: ¿Cómo está funcionando el plan?

Ejemplo: «Mide la consistencia de los flanes y verifica si alcanzan la textura firme y cremosa deseada.» - Toma Notas: Anota cualquier cosa que no esté funcionando como esperabas.

Ejemplo: «Algunos flanes aún están líquidos porque el tiempo de cocción sigue siendo insuficiente.»

3. Check (Verificar) 🔍

Descripción: Revisa los resultados para ver si el plan ha dado los frutos esperados y si ha solucionado el problema.

Acción Detallada:

- Analiza los Resultados: Compara los resultados con tus objetivos.

Ejemplo: «¿Los flanes tienen la consistencia firme y cremosa que queríamos?» - Evalúa el Desempeño: ¿El plan resolvió el problema?

Ejemplo: «Sí, la mayoría de los flanes ahora tienen la textura correcta.» - Obtén Feedback: Pregunta a los empleados si el nuevo plan está funcionando bien.

Ejemplo: «¿El personal de producción ha encontrado algún problema con el nuevo tiempo de cocción o las proporciones de ingredientes?»

4. Act (Actuar) 🛠️

Descripción: Haz los ajustes necesarios y aplica los cambios que funcionaron bien a toda la operación.

Acción Detallada:

- Ajusta el Plan: Modifica cualquier aspecto que no haya funcionado como esperabas.

Ejemplo: «Ajusta el tiempo de cocción para garantizar que todos los flanes tengan la textura deseada.» - Estandariza el Proceso: Asegúrate de que todos sigan el nuevo procedimiento.

Ejemplo: «Actualiza las instrucciones de producción y capacita al personal en los nuevos tiempos y proporciones.» - Continúa Mejorando: Mantén un ojo en los resultados y busca nuevas formas de mejorar.

Ejemplo: «Realiza revisiones periódicas de la calidad de los flanes y busca formas de optimizar aún más el proceso.»

En la industria alimentaria, asegurar la calidad en cada etapa del proceso es crucial para la seguridad del consumidor y la satisfacción del cliente. La metodología LEAN, con su rueda DO ACT PLAN, ofrece una guía efectiva para abordar problemas y mejorar continuamente los procesos. Vamos a ver cómo aplicar esta metodología en un ejemplo práctico en una planta de producción de galletas.

Ejemplo Práctico: Optimización de la Producción de una Industria de Leche 🥛

1. PLAN (Planificar) 📋

Situación Inicial:

La planta de producción de leche enfrenta desafíos significativos en la calidad de algunos lotes. Los problemas más comunes incluyen variaciones en el contenido de grasa y en la homogeneización, lo que lleva a diferencias perceptibles en la textura y el sabor del producto final. Estas inconsistencias no solo afectan la satisfacción del cliente, sino que también pueden comprometer la seguridad y la eficiencia de la producción.

Desarrollo del Plan:

- Problema:

Las variaciones en la calidad y consistencia de la leche producida se han vuelto recurrentes, afectando la confiabilidad del producto. - Objetivo:

Garantizar que todos los lotes de leche producida tengan una consistencia uniforme, cumpliendo rigurosamente con los estándares de calidad establecidos para el contenido de grasa y la homogeneización. - Acciones Planeadas:

- Revisar y ajustar las temperaturas y tiempos de pasteurización. 🔥

- Detalle:

- Análisis de Datos: Se analizarán registros históricos para identificar desviaciones en los parámetros de pasteurización que podrían estar contribuyendo a las inconsistencias en la calidad de la leche.

- Ajustes Graduales: Con base en los datos, se realizarán ajustes incrementales en las temperaturas y tiempos de pasteurización. Estos cambios se probarán primero en lotes pequeños para minimizar el riesgo de afectar la producción general.

- Objetivo: Asegurar que la leche sea pasteurizada de manera uniforme, destruyendo cualquier patógeno sin alterar las propiedades organolépticas del producto.

- Detalle:

- Mejorar el proceso de homogeneización para asegurar una distribución uniforme de la grasa. 🥛

- Detalle:

- Evaluación de Equipos: Se realizará una evaluación exhaustiva de los homogeneizadores actuales para identificar si presentan desgaste o problemas de rendimiento. Se considerará la posibilidad de actualizar o reemplazar equipos que no cumplan con los estándares requeridos.

- Implementación de Técnicas Avanzadas: Se introducirán técnicas avanzadas de homogeneización que puedan mejorar la distribución de la grasa, asegurando una textura más suave y un contenido de grasa constante en cada botella de leche.

- Objetivo: Lograr que la leche tenga una homogeneización óptima, evitando la separación de la crema y garantizando una experiencia de consumo consistente.

- Detalle:

- Implementar nuevos procedimientos de control de calidad y muestreo en cada lote. ✅

- Detalle:

- Desarrollo de Protocolos: Se diseñarán nuevos protocolos de control de calidad que incluyan pruebas más frecuentes y precisas para detectar variaciones en la grasa y la homogeneización antes de que el producto salga al mercado.

- Capacitación del Personal: El personal de control de calidad será capacitado en estos nuevos procedimientos, asegurando que puedan identificar y corregir problemas de manera proactiva.

- Tecnología de Monitoreo en Tiempo Real: Se implementarán sistemas de monitoreo en tiempo real que permitan la detección inmediata de cualquier desviación en el proceso.

- Objetivo: Asegurar que cada lote de leche cumpla con los estándares de calidad antes de su distribución.

- Detalle:

- Revisar y ajustar las temperaturas y tiempos de pasteurización. 🔥

2. DO (Hacer) 🔧

Implementación del Plan:

- Acción:

Ajuste de los parámetros de pasteurización y homogeneización según el plan desarrollado. Se comenzará con un enfoque piloto en un solo lote de producción para evaluar los cambios antes de una implementación más amplia.- Detalles Específicos:

- Ajuste de Parámetros: Se modifican las temperaturas y tiempos de pasteurización según los resultados del análisis. También se ajustan los homogeneizadores para mejorar la distribución de la grasa.

- Muestreo Intensivo: Se realizará un muestreo intensivo del lote piloto, con análisis detallados en diferentes puntos del proceso para asegurar que los ajustes están produciendo el efecto deseado.

- Implementación de Tecnología: Se instala tecnología de monitoreo en tiempo real en las líneas de pasteurización y homogeneización, permitiendo a los operarios detectar y corregir problemas de inmediato.

- Detalles Específicos:

- Prueba Piloto:

Se producirá un lote de prueba bajo los nuevos parámetros y se evaluarán exhaustivamente las mejoras en la calidad y consistencia de la leche. Este lote será comparado con lotes anteriores para medir el impacto de los ajustes. - Capacitación:

Se llevará a cabo un programa de capacitación para el personal de producción y calidad, enfocándose en los nuevos procedimientos y en la utilización de la tecnología de monitoreo en tiempo real. Esto asegurará que todos estén alineados con los nuevos estándares operativos.

Resultados Iniciales:

Las primeras pruebas muestran mejoras significativas en la consistencia de la leche, con una distribución más uniforme de la grasa. Sin embargo, se identifican algunas áreas que requieren ajustes adicionales, como la calibración fina de los homogeneizadores para eliminar las últimas variaciones.

3. CHECK (Verificar) 🔍

Evaluación de Resultados:

- Revisión:

Se llevará a cabo una revisión exhaustiva de los resultados obtenidos en la prueba piloto, comparando la calidad de la leche nueva con los lotes anteriores. El enfoque principal será la consistencia del contenido de grasa y la homogeneización a lo largo del proceso de producción. - Recopilación de Datos:

Se recopilarán datos detallados, tanto internos (controles de calidad, registros de producción) como externos (retroalimentación de los clientes). Esto incluirá encuestas a clientes clave y análisis de devoluciones o quejas relacionadas con la calidad del producto. - Análisis:

Se utilizarán herramientas estadísticas para evaluar si los cambios implementados lograron la uniformidad y calidad deseadas en todos los lotes de producción. Esto incluirá el uso de gráficos de control para monitorear la variabilidad en los lotes producidos después de la implementación de los cambios.

Hallazgos:

Aunque la calidad de la leche ha mejorado significativamente, algunas variaciones aún persisten, particularmente en lotes producidos durante picos de demanda o cuando se cambian los lotes de materia prima. Estos hallazgos sugieren la necesidad de ajustes adicionales en el proceso, particularmente en la gestión de la homogeneización y en la estabilidad de los parámetros de pasteurización.

4. ACT (Actuar) 🛠️

Ajustes y Estandarización:

- Refinamientos:

Con base en los hallazgos, se realizarán ajustes adicionales en los procesos de pasteurización y homogeneización. Esto puede incluir:- Calibración Fina: Ajustes más precisos en la calibración de equipos para eliminar las últimas variaciones detectadas.

- Optimización de Proceso: Desarrollo de procedimientos específicos para manejar cambios en las condiciones de producción, como fluctuaciones en la demanda o variaciones en la calidad de la materia prima.

- Estandarización:

Una vez que se hayan implementado los ajustes finales y se haya comprobado que funcionan, se procederá a documentar y estandarizar los nuevos procedimientos. Esta documentación incluirá manuales operativos, protocolos de control de calidad, y guías de capacitación para asegurar que todo el personal esté alineado con las nuevas prácticas. - Planificación de Revisiones:

Se establecerá un calendario regular de mantenimiento y auditorías para asegurar que los equipos y procesos se mantengan en condiciones óptimas. Además, se programarán revisiones periódicas de los procedimientos de control de calidad para adaptarlos a cualquier cambio en la producción o en las normativas del sector.

Medidas Implementadas:

- Precisión en los Parámetros:

Ajuste fino de los parámetros de pasteurización y homogeneización para asegurar una calidad uniforme en todos los lotes. 🌡️ - Mejora del Muestreo:

Refinamiento del proceso de muestreo y control de calidad en cada lote, utilizando herramientas de análisis avanzadas para detectar cualquier desviación en tiempo real. 🥄 - Sistema de Retroalimentación Continua:

Implementación de un sistema de retroalimentación continua que permita identificar y resolver problemas rápidamente, minimizando el impacto en la producción y asegurando la satisfacción del cliente. 📈

Este enfoque detallado garantiza que la planta de producción de leche pueda superar sus desafíos de calidad y lograr un nivel de consistencia que satisfaga tanto los estándares internos como las expectativas de los clientes.

¡NO QUEREMOS QUE TE PIERDAS NINGUNA PUBLICACIÓN!

Hola, soy John. Llevo dos décadas trabajando como ingeniero industrial en el Reino Unido. El ciclo PDCA ha sido una herramienta fundamental en mi carrera. Leer cómo transformó la industria japonesa es un gran recordatorio de su eficacia para lograr mejoras continuas.

Mi nombre es María, y trabajo como consultora en calidad desde hace 10 años. Me ha encantado cómo el artículo destaca el impacto del ciclo PDCA en Japón. Es una metodología que utilizo frecuentemente con mis clientes, y siempre genera resultados positivos. 🌟

¡Hola a todos! Soy Lucas, estudiante de ingeniería en São Paulo. No sabía que el ciclo PDCA había jugado un papel tan importante en la historia industrial de Japón. Es increíble cómo un enfoque tan sistemático puede transformar toda una industria. 🤯

Bonjour, je suis Claire, gestionnaire des opérations en France. Ce que j’ai trouvé fascinant, c’est l’impact que le cycle PDCA a eu sur le développement industriel au Japon. Cela montre vraiment l’importance de l’amélioration continue dans n’importe quel secteur. 🇫🇷

Hi, I’m Linda, with over 25 years of experience as a quality director in the manufacturing industry. The insights on how Japan leveraged PDCA to become a global leader in quality are spot on. This article is a great resource for anyone in the field. 📈.

こんにちは、私の名前はAkiraです。日本で改善手法を研究しています。El ciclo PDCA es una parte esencial de nuestra cultura empresarial. Este artículo hace un excelente trabajo al destacar cómo Deming ayudó a Japón a superar sus desafíos después de la guerra.

Hi everyone, I’m Emma. I run a tech startup in Toronto. After reading about PDCA’s success in Japan, I’m convinced it’s a framework we need to incorporate from the beginning. Continuous improvement isn’t just for big companies; it’s vital for startups too. 🚀

Hola, soy Carlos y soy supervisor de producción en una planta en Monterrey. Hemos empezado a implementar el ciclo PDCA en nuestra línea de producción, y ver cómo ayudó a Japón me anima a seguir este camino con más confianza. 💪

🛠️G’day, I’m Alice, and I manage projects in the manufacturing sector here in Sydney. The article really nails the significance of PDCA in quality management. It’s a tool every project manager should be familiar with to ensure consistent results.

🌍Bonjour, je m’appelle Jean-Marc et je suis à la retraite après une carrière dans l’industrie en Belgique. Le cycle PDCA est un outil qui a littéralement changé la donne dans le secteur. Cet article explique très bien comment une simple méthode peut avoir un impact mondial.

Hola, soy Santiago, y enseño administración en una universidad en Buenos Aires🎓. Este artículo es una gran referencia para mis estudiantes sobre cómo Japón se convirtió en un referente mundial en calidad gracias al ciclo PDCA. Es un recurso valioso para futuros líderes.

Hi, my name is Susan, and I’ve been consulting on process improvement for over 15 years in Chicago. The article’s historical perspective on PDCA is crucial for understanding its long-lasting impact. It’s a method that’s as relevant today as it was in post-war Japan.

Hola a todos, soy Ricardo, analista de calidad en una empresa alimentaria en Lima. El enfoque PDCA es algo que aplico a diario en mi trabajo, y leer cómo ayudó a Japón solo reafirma su importancia. Definitivamente seguiré mejorando su implementación en nuestra planta. 🏭

¡Hola! Soy Daniel, estudiante de economía en Bogotá. Este artículo fue revelador. No conocía el ciclo PDCA, pero ahora entiendo por qué es tan relevante en la economía global. Sin duda, profundizaré más en este tema.

Hi there, I’m Emily, a process engineer based in Wellington. The PDCA cycle is critical for any business focused on maintaining high quality. Japan’s adoption and success with this method is a clear example of its effectiveness.

Bonjour, je m’appelle Pierre, et j’exerce comme consultant en qualité. L’impact du cycle PDCA au Japon est vraiment inspirant. Cela montre que l’amélioration continue est un pilier indispensable pour toute entreprise souhaitant exceller. 🌟

Hola, soy Marta y estoy a cargo de una planta de producción en Madrid. Este artículo me ha dado algunas ideas nuevas sobre cómo podemos mejorar nuestra implementación del ciclo PDCA. Japón es un excelente ejemplo de cómo la calidad puede transformar una industria.