El TPS se basa en el respeto

a las personas y la eliminación

de desperdicios.

Toyota Motor Corporation

El TPS se basa en el respeto

<span class=»OYPEnA text-decoration-none text-strikethrough-none»>a las personas y la eliminación

de desperdicios.

Toyota Motor Corporation

El Techo de la Eficiencia: Descubriendo la Casa Toyota Production System.

Autor: admin

Imagina una casa donde cada habitación está diseñada para la máxima eficiencia y calidad, donde cada paso y detalle se han optimizado para minimizar el desperdicio y maximizar el valor. Bienvenidos al modelo TPS, el Toyota Production System, donde la manufactura se convierte en un arte de precisión japonesa. En esta breve exploración, descubriremos los fundamentos que han convertido a TPS en la cúspide del Lean Manufacturing y cómo continúa inspirando la innovación en la producción global. 🌍

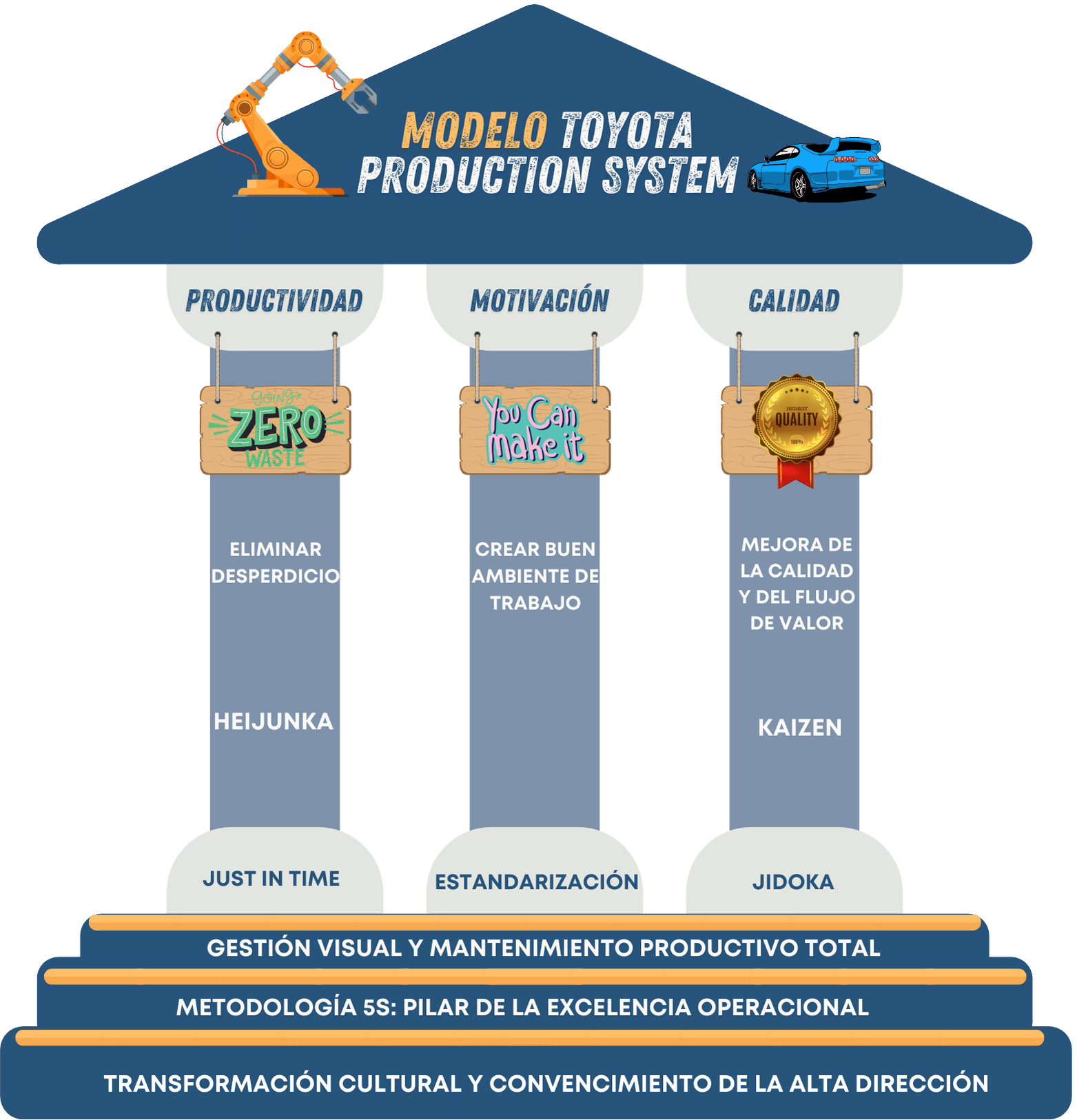

La siguiente imagen presenta una fotografía del modelo TPS, el Toyota Production System.

Vamos a analizar cada uno de los bloques de esta casa y explorar sus características únicas.

El primer paso hacia el éxito: ¿Queremos realmente cambiar? 💱

El primer paso, ¡y vaya si es crucial!, es que la dirección apoye el cambio y establezca las bases de la nueva misión para contagiar a todos con una mentalidad renovada. ¡Recuerda que toda transformación necesita esfuerzo y paciencia! Al principio, es normal que nos de vértigo lo desconocido, pero sin duda los resultados serán beneficiosos para todos.

Segundo escalón: Implementemos las 5S para una organización eficiente y ordenada. 🫧🧽

¡Preparaos para la revolución! El próximo desafío será poner en marcha las 5S en la fábrica. En pocas palabras, esta disciplina implica establecer reglas de limpieza y organización en los lugares de trabajo para impulsar la productividad y disminuir todo lo que no aporta valor al producto. ¡crearemos un post especifico más adelante, en el que nos adentraremos en este concepto a fondo para que lo dominéis a la perfección!

A modo de resumen, se presentan las 5S:

- Seiri (Clasificar): ¡Bye bye, cosas innecesarias! ¡Que lo esencial brille más que lo superfluo!

- Seiton (Orden): Ordena todo como si Marie Kondo estuviera a punto de hacer una inspección sorpresa. ¡Haz que todo esté a la vista y listo para ser usado!

- Seiso (Limpieza): ¡Mantén tu espacio de trabajo impecable y organizado!

- Seiketsu (Estandarización): ¡Pon reglas para mantener todo en orden y reluciente!

- Shitsuke (Disciplina):Fomentar la disciplina y la rutina de jugar según las reglas establecidas.

Tercer escalón ¡Vamos a definir metas y potenciar la autonomía! 🥳

El tercer nivel implica la implementación de la gestión visual y el Modelo de Mantenimiento Productivo Total (TPM).

La Gestión Visual supervisa indicadores clave de manera gráfica para mostrar el progreso y fomentar la implicación del personal.

El modelo TPM busca optimizar la eficiencia de los equipos y promover el mantenimiento autónomo. Este enfoque mejora el rendimiento y la participación activa de todo el personal en el proceso.

Y aquí llegamos al primer pilar que sostiene el tejado ¡La productividad! 🎢

En este bloque encontramos:

- Heijunka es una palabra japonesa que signica ¡Equilibrio es la clave! Se trata de nivelar la producción con el fin de producir lo justo sin desperdiciar recursos.

Para lograr la eliminación de desperdicios, se pueden aplicar las siguientes herramientas:

- El triángulo QCD, que se refiere a Calidad, Costo y Entrega, es la receta secreta para conquistar a los clientes. Imagínate que eres un chef y estos ingredientes son clave para que tus platos sean irresistibles. La Calidad sería el sabor del plato, el Costo es lo que cuesta en el menú y la Entrega es la rapidez con la que llega a la mesa. ¡Así que ya sabes, si quieres que tus clientes vuelvan por más, asegúrate de dominar el arte de equilibrar el triángulo QCD.

- Task Time, En Lean, el «Tiempo de Tarea» se refiere al lapso de tiempo transcurrido desde el inicio hasta la finalización de la primera pieza fabricada de manera impecable.

- Flujo Continuo, La meta es reducir al mínimo las pausas entre tareas para mantener una producción constante y sin interrupciones.

- Sistema Pull es una técnica empleada en Lean donde la producción se realiza según la demanda. Imagina que te apetecen unas tostadas con mantequilla y mermelada, y en ese momento las haces para comerlas. ¡Así trabajarías en Pull!

- SMED, cuya sigla en inglés representa Single Minute Exchange of Die, traducido al español como cambio de troqueles en menos de diez minutos, constituye una herramienta sumamente beneficiosa para la optimización de cambios de formato.

- Logística integral, como su nombre sugiere, se encarga de supervisar minuciosamente todas las operaciones y traslados internos que se desarrollan en nuestras instalaciones, desde los proveedores hasta los clientes. En otras palabras, se encarga de coordinar toda la información y movimientos dentro del mapa de la cadena de valor VSM.

- Just-In-Time (JIT): Una estrategia genial que trata de agilizar los tiempos de respuesta y recortar el exceso de inventario al traer los materiales justo a tiempo para la producción. ¡Una forma fabulosa de reducir los desperdicios y potenciar la eficiencia! 🍀

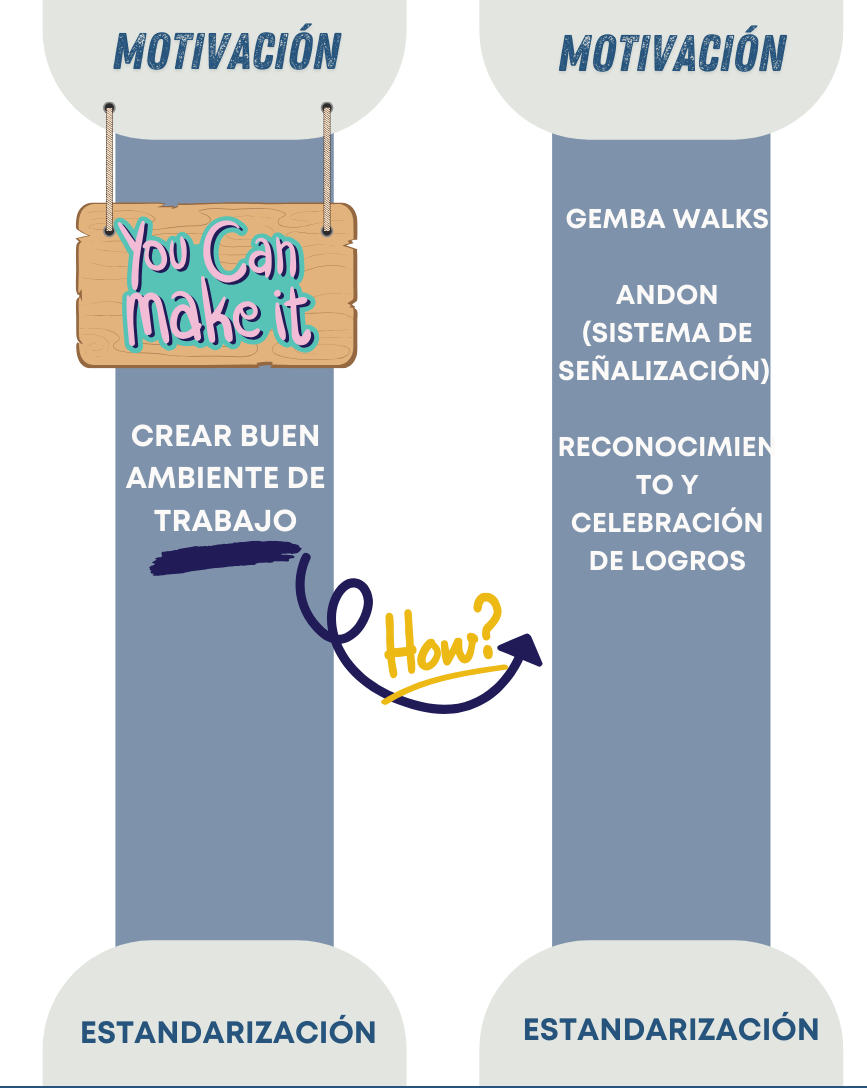

En el segundo pilar, ¡hablamos de personas! 🏁😊

El segundo pilar del modelo Lean se basa en mantener al equipo feliz y motivado. ¡Imagina un lugar donde todas tus acciones son reconocidas, recibes un feedback constructivo y te hace sentir como en casa! Esta es la mejor manera de aumentar la productividad y la unidad del equipo. Con herramientas como el ciclo PDCA y la formación continua, nuestro equipo querrá pertenecer a esta gran familia. ¡Un equipo motivado es un equipo ganador!

Las herramientas que podemos utilizar son las siguientes:

- Gemba Walks: Los líderes y gerentes visitan regularmente el ‘gemba’ (el lugar de trabajo) para observar las operaciones, escuchar a los empleados y comprender los problemas de primera mano, demostrando así la importancia de su trabajo y opiniones.

- Andon (Sistema de Señalización): Permite a los empleados señalar problemas en tiempo real y activar una respuesta inmediata, empoderándolos para asegurar la calidad del trabajo.

- Reconocimiento y Celebración de Logros: Celebrar cada victoria, grande o pequeña, motiva a los empleados a seguir aportando ideas y participar con entusiasmo.

El tercer pilar en el que se sostiene el modelo TPS hace referencia al bloque de Calidad. 👌

- Kaizen, una palabra japonesa que fusiona «Kai» y «Zen» y en español significa «Cambio Bueno», es la clave en la gestión de calidad. Este enfoque consiste en observar, comprender y actuar en los procesos industriales. Los contratiempos detectados son conocidos como despilfarros. ¡Un toque oriental para mejorar!

Para mejorar la calidad y el flujo de valor, podemos contar con las siguientes herramientas a nuestra disposición:

- Causa Raíz: Consiste en analizar un problema y buscar la causa inicial que lo desencadenó. Usar herramientas como el diagrama de espina de pescado o el método de los «cinco por qué» es clave para descubrir y solucionar los problemas desde la raíz, evitando que vuelvan a aparecer. Un ejemplo sería. Imagina que tienes una planta en casa que de repente empieza a marchitarse. Para descubrir la causa raíz hay que ponerse en la piel de un jardinero y descubrir qué la hizo enfermar. Con herramientas como el «diagrama de espina de pescado», podrías investigar si fue falta de agua, demasiada luz o quizás un bichito travieso que decidió hacer un picnic en sus hojas. Y usando el método de los «cinco por qué», seguirías preguntando cosas como «¿por qué no le diste agua?» o «¿por qué está recibiendo tanta luz directa?» hasta llegar al motivo real detrás de su malestar. De esta manera, resuelves el problema desde la raíz y aseguras que tu planta vuelva a estar sana y llena de vida, ¡Así evitaremos futuros sustos botánicos!

- Poka- Yoke. Busca solucionar problemas de calidad utilizando aplicaciones muy simples. El concepto de «poka-yoke» hace referencia a cualquier mecanismo dentro de un proceso de fabricación que contribuye a prevenir errores humanos. La expresión japonesa «poka-yoke» se traduce como «a prueba de errores» o «a prueba de fallos». Algunos ejemplos de la implementación de poka-yoke en diversas áreas incluyen: Seguridad en automóviles: emisión de alertas cuando los cinturones de seguridad no están abrochados. Conectores de gasolina y diesel en vehículos: En los vehículos modernos, los conectores de las boquillas de gasolina y diesel están diseñados con formas específicas y tamaños diferentes para evitar que se inserte el combustible incorrecto en el tanque, previniendo daños costosos en el motor y en el sistema de combustible.

- Protocolos de actuación: Para garantizar la calidad en la fabricación, es esencial que quienes supervisan el proceso estén preparados para manejar emergencias. Aunque el proceso esté altamente automatizado, la habilidad de respuesta de la persona a cargo es crucial en caso de fallo. ¡Cuidemos a nuestro equipo!.

- Fabricar con calidad: Este concepto es de suma importancia. Debemos recordar que, aunque seamos muy productivos, si luego llegan reclamaciones de los clientes, todo el esfuerzo habrá sido en vano y las pérdidas económicas se dispararán. ¡Trabajar con calidad es crucial en nuestro día a día.

JIDOKA, un término japonés que significa ‘automatización con toque humano’, engloba todas las herramientas mencionadas anteriormente. Ante un paro de línea, una persona verificará y subsanará el error para luego continuar el proceso.

Para concluir, en el tejado del modelo Lean encontramos las siglas TPS, que representan el ‘Toyota Production System’. Este sistema es la piedra angular del Lean Manufacturing adoptado por Toyota. Es como el faro que ilumina el camino hacia la eficiencia y la excelencia en la producción.

Espero que hayan disfrutado y estén preparados para implementarlo en sus compañías. ¡Manos a la obra! 👏

¡NO QUEREMOS QUE TE PIERDAS NINGUNA PUBLICACIÓN!

¡¡¡Mil gracias por este segundo articulo!!! me apasiona el mundo Lean, y he de decir que he leído muchos blog sobre el tema pero ninguno me ha enganchado como este, ¡GRACIAS por esta maravilla!

¡Me alegra que te haya gustado tanto! 😊 ¡Gracias a ti por leerlo y compartir tu entusiasmo por Lean! 🚀

¡Vaya rollazo! Pero tengo que decir que todo esto del Toyota Production System parece más complicado de lo que es. Básicamente, es una forma de hacer las cosas bien y sin tonterías. Limpia, organiza, y no desperdicies tiempo ni recursos. ¡Si todos hiciéramos lo mismo, otro gallo cantaría!

Hey, José! The Toyota Production System is like the holy grail of efficiency. It’s all about cutting waste and improving quality. Implementing 5S and other tools makes everything run smoother. If we all adopted some of these principles, our businesses would be way more productive. Let’s get started!

No estoy tan convencido, Jose. Aunque el Toyota Production System tiene buenos principios, no creo que todo sea aplicable a todas las empresas. A veces, el enfoque puede ser demasiado rígido y complicado. No todos los negocios necesitan una estructura tan estricta. Prefiero un enfoque más flexible y adaptado a cada situación

Este artículo sobre el Toyota Production System es increíble Me recuerda mucho a cuando implementamos el sistema Kaizen en nuestra empresa, logrando reducir los desperdicios en un 30% y mejorando la eficiencia general. El enfoque en las 5S y la gestión visual realmente transforma el ambiente de trabajo y hace que todos se sientan parte del proceso de mejora continua. Definitivamente recomendaría a cualquier empresa que quiera ser más eficiente que adopte estos principios.

Gracias por el excelente resumen y por compartir estos conceptos tan valiosos. Te agrego al LINKEDING YA!!!

Honestamente, este artículo me parece demasiado teórico y poco aplicable para empresas más pequeñas o con recursos limitados.

En mi experiencia, implementar el TPS es costoso y requiere un cambio cultural que no todas las organizaciones pueden permitirse. Cuando intentamos aplicar algunas de estas ideas en mi antigua empresa, los costos iniciales y la resistencia al cambio fueron enormes, y los resultados no justificaron la inversión. Creo que debería haber una mayor consideración sobre las limitaciones reales que enfrentan muchas empresas.

Si bien entiendo los beneficios del Toyota Production System, no creo que sea un enfoque adecuado para todas las industrias. Por ejemplo, en mi experiencia trabajando en el sector creativo, los procesos no son tan lineales y predecibles como en la manufactura. El énfasis en la eficiencia y la reducción de desperdicios puede, de hecho, sofocar la creatividad y la innovación. En industrias donde la flexibilidad y la adaptabilidad son clave, un sistema tan estructurado puede ser contraproducente. Por lo tanto, creo que el TPS tiene sus limitaciones y no debería ser visto como una solución universal.

Estoy completamente de acuerdo con el artículo. El Toyota Production System no es solo una herramienta de eficiencia, sino una filosofía que puede transformar completamente la manera en que una empresa opera. Implementar las 5S y otros principios de Lean Manufacturing no solo mejora la productividad, sino que también crea un ambiente de trabajo más ordenado y motivador. He visto de primera mano cómo estas técnicas pueden reducir el desperdicio y aumentar la calidad del producto final. ¡Es una estrategia ganadora!

produccionalimentaria.com

produccionalimentaria.com